Haccp analisi dei pericoli per definire i CCP-CP e GMP (good manufactturing practice).

L’ H a c c p si basa sull’analisi e valutazione dei pericoli attraverso il controllo dei ( ”haccp ccp ” ) critical control points e (cp) critical point e l’applicazione delle good manufacturing practice (gmp) ed è condotta sulla base delle conoscenze specifiche del processo di produzione.

Ogni azienda deve possedere un sistema h a c c p specifico di conseguenza deve essere evitata l applicazione di sistemi elaborati a tavolino o applicati a realtà diverse.

I ccp o Critical Control Points devono essere monitorati per garantire correttamente la sicurezza alimentare del prodotto alimentare.

I Cp sono invece i Critical Points meno pericolosi dei precedenti ccp.

Ogni ccp nell haccp avrà dei limiti di controllo per l attuazione della misura preventiva da applicare che si riferirà alla fase lavorativa presa in esame.

Il monitoraggio dei ccp è fondamentale per la salvaguardia igienico alimentare!

I pericoli presi in considerazione sono quelli collegabili al consumo di un dato alimento e riscontrabili nel processo di produzione al fine di prevenire la tossinfezione alimentare.

I pericoli da monitorare attraverso i ccp cp e da valutare nel sistema.

Sono presi in considerazione i pericoli ed i relativi CCP CP e possono essere riassunti nel seguente elenco :

TABELLA 1 H c c p ed eventuali ccp cp

Come valutare la gravità del rischio nel sistema h a c c p.

L’ azienda valutata la gravità del rischio relativa a ogni pericolo identificato nelle materie prime e nei diversi momenti del flusso produttivo ( es contaminazione crociata ) nel sistema h a c c p per sottoporre a monitoraggio il pericolo attraverso i CCP CP o le GMP.

Secondo elementi della teoria del rischio la gravità del rischio (GR) relativa ad ogni pericolo è data dal prodotto della gravità del danno (GD) per la probabilità (P) che l’evento dannoso si verifichi.

GR=GD X P

Per poter valutare la gravità del rischio è stata stimata la gravità del danno e la probabilità del danno per l applicazione successiva dei CCP CP.

Con gravità del danno si intende la gravità della patologia sul consumatore.

Ogni agente microbico patogeno pericoloso se non controllato CCP è potenzialmente responsabile di una malattia di diversa gravità sul consumatore.

Infatti non solo i microbi ma sono considerati anche ad esempio gli allergeni alimentari.

La valutazione della gravità del danno (GD) è stata effettuata in base ai dati riportati in letteratura, all’esperienza, alle conoscenze scientifiche sulla sicurezza alimentare e al buon senso ed è stata organizzata in classi numeriche riportate in tabella 2.

TABELLA 2 haccp

La valutazione del danno nel sistema h a c c p.

La valutazione della probabilità del danno (P), che è la probabilità in assoluto che il pericolo dia luogo ad un danno, è effettuata in base ai valori di frequenza del verificarsi dell’evento dannoso.

L evento è legato alla materia prima o ai vari momenti del processo produttivo, secondo i risultati dai dati.

Sono presi in esame i pericoli per il monitoraggio dei CCP CP con riferimento a :

- i dati riportati in letteratura,

- le conoscenze scientifiche,

- i dati epidemiologici

- l’esperienza.

La probabilità è è stata organizzata in una scala numerica riportata in tabella 3.

TABELLA 3 h a c c p

Moltiplicando il valore GD (gravità danno)per P si ottiene un numero che può variare tra 0 e 9, in base al quale si può indicare la corrispondente esigenza di prevenzione per la verifica ed attuazione CCP CP indicata in tabella 4.

TABELLA 4 h a c c p

Vengono presi in considerazione solo i GR (gravità rischio) > 1.

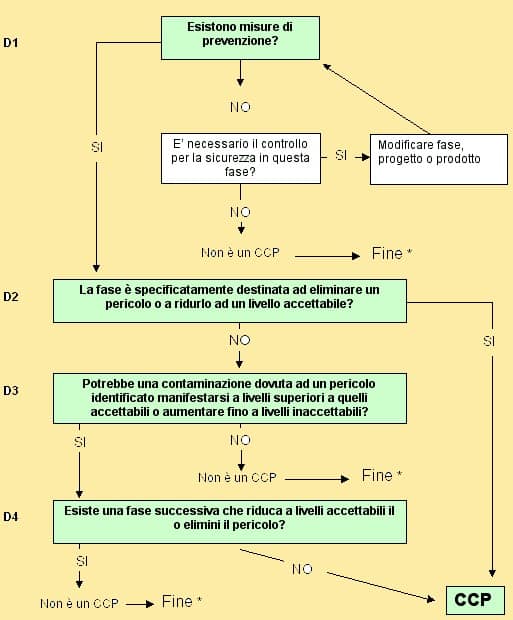

Mediante l’albero delle decisioni pubblicato sulla G.U. n° 40 dell’11-2-1989 , è stata valutata l’efficacia delle misure preventive presenti a ridurre il Pericolo (GR) a un livello accettabile o a eliminarlo e sono stati identificati gli eventuali punti critici di controllo CCP CP.

Albero delle decisioni H a c c p -CCP e CP da applicare

Saranno quindi identificati ogni ccp cp presenti all interno del diagramma di flusso haccp e le relative good manufacturing practice da adottare.

Con la definizione livello accettabile si intende il verificarsi dell’evento eccezionalmente.

I CCP o critical control point saranno in grado di monitorare attraverso azioni preventive la potenzialità del danno.

A volte il danno è tollerato perché i costi o le difficoltà per implementare una contromisura efficace risulterebbero eccessivi se confrontati con l’aspettativa della perdita.

In ogni caso è indispensabile cercare di applicare i CCP CP non solo correttamente ma anche efficacemente.

Questo è necessario per poter definire i CCP, i CP e le GMP (good manufacturing practice) per il sistema haccp.

E importante saper riconosce i CCP, i CP e le GMP (good manufacturing practice ) proprio per poter implementare un sistema haccp conforme alla normativa di riferimento.

Esisteranno quindi delle procedure per il monitotaggio dei CCP CP ?

Ovviamente per il controllo dei CCP saranno implementate rigorose procedure alle quali saranno corrispondenti dei moduli di registrazione.

Ad ogni CCP corrisponderà un modulo haccp che consentirà di tenere sotto controllo il sistema di autocontrollo alimentare.

Inoltre è indispensabile conservare i moduli di registrazione ad esempio per la tracciabilità e rintracciabilità alimentare.

Affidarsi ad esperti Dott Tecnologi alimentari è importante per riconoscere i ccp i cp e le gmp.

Infatti il sistema deve risultare efficace e sicuro anche con riferimento all individuazione dei CCP CP.

Esempio moduli di registrazione CCP.

- MODULO Pr.CPO/CELLE: Rilevazione temperature di tutte le celle 2 volte al giorno (mattina e sera);

- MODULO Pr CPO/SURG: Indicare i prodotti semilavorati che vengono surgelati e registrare tempo e temperatura; registrazione giornaliera;

- MODULO Pr CPO/PAST: Indicare il prodotto sottoposto a pastorizzazione, i tempi e temperatura di pastorizzazione, il tempo e temperatura di raffreddamento della crema ; ad esempio registrazione giornaliera (ogni volta che c’è produzione della crema);

- MODULO Pr CPO/TEMP: Registrazione giornaliera della temperatura di ogni automezzo (un modulo per automezzo), della data in cui è stata rilevata, dell’autista che l’ha rilevata e la sua firma;

- MODULO IL PUL/REG: Registrazione e controllo pulizie giornaliere, settimanali o mensili (a seconda di ciò che deve essere pulito)

Il sistema haccp è regolamentato in Europa dal Reg 852 del 2004.

Prevede quindi l applicazione dei controlli in tutte le aziende alimentari europee al fine di prevenire malattie di origine alimentare vedi anche haccp cos’è come funziona.

Inoltre un buon sistema haccp deve poter prevedere ogni aspetto che potrebbe rilevarsi pericoloso per la produzione (perdita economica) al fine di poter introdurre sul mercato prodotti sicuri.

Infatti alla base del sistema h a c c p vi è sicuramente come obbiettivo quello di tutelare il consumatore.

Tutto ciò attraverso l identificazione ed il costante monitoraggio dei CCP CP e GMP anche attraverso la formazione per conseguire l attestato haccp.

Conclusioni.

In fine con questo obbiettivo il legislatore ha individuato anche precise regole per l etichettatura alimentare .

Il ns staff è a Vs disposizione per ogni richiesta in merito all’ implementazione ed assistenza del sistema haccp ed alla rilevazione contestuale dei ccp cp di monitoraggio.

Seguici anche su facebook e linkedin

Ti potrebbe interessare anche :

Home » Haccp e Sicurezza Alimentare »Richiedi la ns assistenza per verificare correttamente i CCP CP.